釹鐵硼永磁材料物理氣相沉積技術及相關工藝的研究進展

發布時間:2020-03-25

釹鐵硼(NdFeB)永磁材料是20世紀80年代發展起來的體積小、質量輕和磁學性能優異的稀土永磁材料,被廣泛應用于電子信息、冶金工業、通信產業、醫學等領域。現代科學技術與信息產業正向集成化、輕量化、智能化方向發展,新能源和節能環保等行業對稀土永磁材料的性能需求越來越高,如變頻空調壓縮機、工業節能電機和新能源汽車驅動電機用磁鋼必須具備高矯頑力、高磁能積、高一致性、高耐腐蝕性等特性,這對傳統磁鋼制造行業是個巨大的挑戰,同時,對釹鐵硼永磁材料的耐腐蝕性能提出了更高的要求。

目前,提高NbFeB永磁材料耐腐蝕性能的方法有添加合金元素和外加防護性鍍層,但主要以添加防護性鍍層(金屬鍍層、有機物鍍層和復合鍍層)為主。防護性鍍層可以阻礙腐蝕相與基體之間的相互接觸從而減緩磁體的腐蝕。添加鍍層的方法有電鍍、化學鍍、物理氣相沉積等。電鍍防護技術因其技術門檻低、工藝成熟、價格低廉而被廣泛應用于NdFeB永磁材料的防護。NdFeB永磁材料主要是采用粉末冶金工藝燒結而成,表面疏松多孔,在電鍍或化學鍍的過程中,酸性或堿性的電解質水溶液會不可避免地殘留在NdFeB基體的孔隙中,嚴重影響防護鍍層的質量,使NdFeB基體達不到預期的使用壽命,并且電鍍和化學鍍廢液的排放還會污染環境。因此,近年來,國內外研究人員一直致力于開發取代電鍍的表面防護技術的研究,物理氣相沉積(PVD)技術作為一種環境友好技術,具有很多其他技術所不具備的特點,通過控制其工藝參數可以得到晶粒細小、厚度均勻、膜基結合力優異的鍍層;同時由于PVD是一種干法鍍技術,可以避免濕法鍍時酸性或堿性電解質溶液殘留在磁體孔隙內和電鍍過程中磁體吸氫而導致鍍層脆裂的缺點。然而,NdFeB永磁材料PVD表面處理受批量生產成本和某些因素的限制,現在并沒有大規模生產應用。

本文概述了國內外應用于NdFeB永磁材料的各種PVD技術,闡述了這些技術的基本原理、特點及研究現狀;筆者還總結了應用于NdFeB永磁材料的物理氣相沉積的相關前處理和后處理工藝,同時進行了相應的分析,以期對相關工作者提供一定的借鑒。

1、PVD防護技術

NdFeB永磁材料一般在一定溫度和介質條件下工作,要求在長期工作過程中保持其外形尺寸的完整性和磁學性能的穩定性。當NdFeB材料發生腐蝕時,表面局部區域將產生成分和結構的破壞,使磁學性能下降,從而影響其實際應用,采用PVD技術在NdFeB表面沉積防護涂層能有效解決這一問題。PVD技術制備的鍍層的穩定性好、膜基結合力高、致密度高,在冷熱交變環境下的防腐能力較強;另外,在PVD施鍍過程中,鍍層厚度受磁體工件邊角的影響遠低于電鍍和化學鍍,且制備過程不存在污染問題。再者,PVD技術可以獲得的鍍層種類很多(如Al、Ti/Al、Al/Al2O3、TiN等),是一種很有應用前景的NdFeB表面防護技術。目前,國內外NdFeB永磁材料表面處理常用的PVD技術主要有蒸發鍍、磁控濺射鍍和離子鍍等。下面從基本原理、國內外研究現狀方面對這3種技術進行概述。

1.1蒸發鍍

蒸發鍍(Vapordeposition)技術是先將工件放入真空室,采用一定的方法加熱,然后使鍍膜材料(如金屬鋁、鋅)蒸發或升華,飛至工件表面凝聚成膜。該技術具有設備簡單、工藝易控制的優點,但是一般熱蒸發獲得的膜層比較粗糙,膜層的附著強度差,并且很容易形成粗大的柱狀晶結構,腐蝕液容易穿過膜層,進而腐蝕NdFeB基體材料。目前,采用蒸發鍍技術對NdFeB永磁材料進行表面防護處理的報道較少,國外有少量的關于離子輔助蒸發沉積(Ionvapordeposition,IVD)技術制備鋁膜的報道。IVD技術是指在蒸發源上方的工件上加負偏壓,在工件周圍產生輝光放電,在蒸發鍍膜過程中,被蒸發的金屬蒸氣原子通過輝光區時,部分金屬原子被電離成為金屬離子,加速的金屬離子或原子運動至工件表面成膜。該技術所制備的金屬涂層具有致密性好、與基體的結合程度高、沉積速率快等優點,因此,該技術可應用于NdFeB永磁材料的腐蝕防護。

1.2磁控濺射技術

磁控濺射(Magnetronsputtering)技術是輝光放電產生的氬離子將靶材原子濺射下來后,在工件上沉積成膜的技術。磁控濺射鍍膜具有沉積溫度低、膜層成分均勻可控、不改變基材表面的光潔度、與基體附著性好的特點,可應用于NdFeB永磁材料的表面防護。

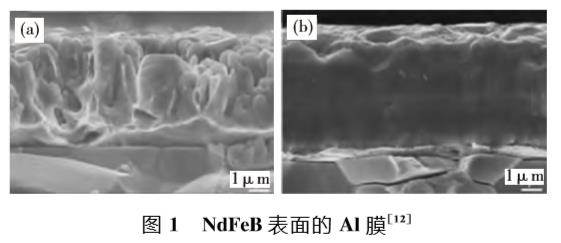

MaoSD等采用直流磁控濺射技術在NdFeB上沉積Al膜,得到呈柱狀晶結構的Al薄膜,如圖1(a)所示。研究表明,磁控濺射鍍鋁提高了磁體的耐腐蝕性能;由于鍍鋁層柱狀晶間的微孔貫穿薄膜,因此帶有Al防護鍍層的NdFeB材料腐蝕時,腐蝕液會通過這些微孔到達基體。MaoSD等又采用了離子束輔助磁控濺射(Ion-beam-assisteddeposition,IBAD)的方法在NdFeB表面制備了Al膜,見圖1(b),可以看出柱狀晶結構消失,膜層更加均勻和致密,結果表明,經240h中性鹽霧試驗后,磁控濺射的純Al薄膜表面出現大面積的紅銹,但IBAD制備的Al膜表面只有少量的紅銹,其耐蝕性能明顯提高,這主要是由于IBAD-Al膜層中存在更多致密的氧化膜。MaoSD等也采用等離子體輔助磁控濺射法制備了Al/Al2O3多層膜。

李金龍等采用直流磁控濺射技術在NdFeB表面沉積AlN/Al多層膜,研究表明,氮氬分壓為1∶1時,NdFeB表面所沉積的AlN/Al薄膜更致密,膜層的耐腐蝕性能最好;AlN/Al多層膜的耐鹽霧腐蝕性能明顯優于單層Al薄膜,該膜層不僅不會破壞NbFeB的磁性能,還會使其磁性能略微增加。謝婷婷等在燒結NdFeB磁體表面沉積Ti/Al多層膜。研究表明,Ti/Al多層膜具有比單一的Al薄膜更致密的表面,Ti層打斷了Al層的柱狀晶結構生長;其自腐蝕電流比純Al薄膜小近2個數量級,具有更高的抗快速且破壞性強的腐蝕性能。

1.3離子鍍

離子鍍(Ionplating)技術是在真空蒸發鍍的基礎上,加上等離子體的活化作用,在惰性氣體的輝光放電中將膜材的蒸氣離子化,再對基底進行轟擊和鍍膜。離子鍍把輝光放電、等離子體技術與真空蒸發鍍膜技術結合在一起,除了兼有真空蒸鍍和真空濺射的優點外,還具有沉積速度快、膜層附著力強、繞射性好、可鍍材料廣泛等優點。在日本,離子鍍鋁技術已廣泛應用于SPM(表面磁體型)、IPM(內部磁鐵型)電機和電動車的NdFeB材料中。我國在20世紀90年代開始報道用離子鍍的方法在NdFeB表面制備Al膜。謝發勤等利用離子鍍技術在永磁材料上鍍厚8.5μm的鋁膜,發現矯頑力提高了5%,剩磁和最大磁能積分別變化了21.8%、2.1%,并且膜層與永磁材料基體之間具有良好的結合強度,這是由于高能離子和原子對磁體表面的轟擊作用,造成了一定程度的離子注入所致;經過鹽霧試驗發現,鍍8.5μmAl層的永磁材料的耐鹽霧時間達到168h。AAli等采用陰極電弧離子鍍技術在NdFeB表面制備了TiN陶瓷涂層,該涂層能提高NdFeB的耐腐蝕性能且不會影響磁體本身的磁學性能。杜軍等采用電弧離子鍍法在NdFeB磁體表面制備了ZrN/TiN涂層,截面形貌表明涂層較為致密,具有明顯的多層結構,在涂層與基體之間存在明顯的過渡層,這有利于涂層與基體之間結合力的提高。研究表明,所制備的ZrN/TiN涂層不僅可以使NdFeB磁體的腐蝕速率降低2個數量級,而且提高了磁體的耐磨損性能。在口腔醫學領域,NdFeB永磁材料因具有高矯頑力、高剩磁、高磁能積,被用于人體磁力正畸治療,但其耐腐蝕性差,不能在口腔環境中長期使用,限制了它的應用。采用離子鍍的工藝在NdFeB永磁材料表面沉積TiN涂層能提高NdFeB永磁材料在口腔環境中的耐腐蝕性能,同時TiN鍍層還具有很高的細胞相容性和生物力學性能。

2、前處理工藝

NdFeB永磁材料表面有大量疏松孔隙,受機械加工等前期工藝的影響,表面還會殘留油污、粉塵等物質,給PVD表面處理帶來困難。常規的PVD前處理工藝并不完全適合NdFeB的表面清潔。這是由于在使用金屬清洗劑等電解質水溶液清洗磁體表面污垢的過程中,如果孔隙中殘留這些處理液,會引起鍍層結合力差,鍍層易剝落的問題。再者,NdFeB永磁材料的晶界處富Nd相,如果前處理工藝不當,也易產生晶間腐蝕,將會嚴重縮短磁體的使用壽命。因此,前處理工藝是提高鍍層結合力和耐腐蝕性的關鍵。

目前,針對適合NdFeB永磁材料的鍍前處理的研究比較多,大部分以電鍍和化學鍍為主,筆者認為,這是由于NdFeBPVD表面處理暫時處于起步階段,相關的PVD前處理工藝研究也比較少。但是電鍍和化學鍍的前處理工藝比較多,一些好的電鍍和化學鍍的前處理工藝可以借鑒到NdFeBPVD的前處理中來。常見的NdFeB永磁材料鍍前處理工藝有砂紙打磨、拋光、除油、除銹、封孔、活化等。

砂紙打磨和拋光處理是常規的鍍前處理手段,適合處理小批量形狀規則的NdFeB材料,并不適合批量化的NdFeB材料的前處理。封孔是將封孔劑浸入工件微孔中然后固化成固體,使孔封閉的方法。封孔可以有效地防止NdFeB基體在除油和除銹的過程中酸、堿液滲入NdFeB材料的孔隙內,避免磁體由處理液引起的由內向外腐蝕。目前封孔的方法主要有:(1)浸硬脂酸鋅,將硬脂酸鋅加熱至熔融狀態后,再將試樣放入其中,20min后取出冷卻,硬脂酸鋅在磁體孔隙中凝固封孔;(2)沸水封孔,將NdFeB試樣放入煮沸的去離子水中煮3~5min,通過毛細管作用將水吸入磁體內部孔隙中,孔隙內部的氧化物通過水合作用生成水合氧化物,這些氧化物的體積增大進而封閉孔隙;(3)將試樣浸入封孔劑再放入真空釜中,在真空中維持10~15min,取出后將試樣在一定溫度下淋洗并在固化介質中固化。王昕等研究電鍍鋅時發現封孔可以顯著提高膜基結合力及磁體的耐腐蝕性能。肖祥定等通過試驗對比了有機浸滲快速固化劑和無機水玻璃封孔劑的磁體封孔效果對磁體耐蝕性能的影響,確定了快速固化型有機浸滲劑是合適的NdFeB封孔劑。NdFeB磁體如進行封孔處理后必須進行干燥處理,以減少溶液的殘留。對NdFeB基體封孔干燥處理后再進行PVD防護涂層處理,這種方法是行之有效的。

NdFeB永磁材料在除油、除銹等前處理的過程中,應該盡量避免高濃度酸性或堿性的清洗劑對其腐蝕。周琦等研究表明,Cl-與NdFeB永磁材料中的釹反應強烈,故在酸洗除銹的過程中禁忌使用鹽酸;同時在除銹和除油的溶液中加入具有絡合能力的物質和緩蝕劑可防止釹的氧化和基體的過腐蝕。饒厚曾等在NdFeB鍍鎳處理前,研究了不同的除油工藝,結果表明,先采用Na3PO4和Na2CO3溶液化學除油,然后再進行電解除油效果最佳,而單獨使用金屬清潔劑除油效果最差。NdFeB中Nd是一種極活潑的金屬,若進行陽極除油,基體表面易氧化和溶解,造成過腐蝕,因此,在除油過程中,最好采取陰極除油。JingChen等在NdFeB表面電沉積Al-Mn鍍層時,采用陽極電解浸蝕去除磁體表面的氧化膜,這種方法不僅能有效地除去磁體表面的氧化皮,而且可以很大程度地提高鍍層和基體之間的結合力。另外,超聲波輔助清洗對于NdFeB的鍍前處理有良好的效果。李曉東研究了磁性材料的清洗工藝,認為采用高頻和低頻超聲波清洗相結合的方法可以顯著提高清洗工件的清潔度。

干法噴砂是一種有效去除工作表面的銹蝕產物、氧化皮的方法,其除銹效率高、機械程度高、除銹質量好,很適合應用于NdFeB這類粉末冶金材料的表面除銹。噴砂處理后的基體表面有一定表面粗糙度,這有利于提高薄膜與基體之間的結合力。韓文生等研究了NdFeB表面不同的鍍前處理工藝,并用烘烤除油和干法噴砂的方法替代傳統的堿洗除油和酸洗除銹,研究表明,這種無水鍍前預處理可以提高鍍層與基體之間的結合力并獲得結晶細小、平滑致密的鍍層。值得注意的是,由于NdFeB永磁材料含有活潑的稀土釹元素,噴砂后在空氣中很快形成一層氧化膜,經干燥處理后氧化進一步加劇,如果不去除這層氧化膜,就會影響鍍層的質量,造成基體和鍍層之間的不良結合,筆者認為,在PVD鍍膜時,可以采用爐內高能離子轟擊的方法去除NdFeB表面的氧化物。

3、后處理工藝

NdFeB永磁材料經PVD表面涂覆防護涂層后,采取有效的后處理工藝能進一步提高涂層的防腐蝕性能,進而滿足NdFeB永磁材料在高溫、強腐蝕性的惡劣環境的服役要求,延長其工作壽命。常見的鍍后處理有噴丸處理、真空熱處理、化學轉化等。

湯智慧等研究了噴丸后處理對離子鍍鋁涂層微觀形貌和耐腐蝕性能的影響,研究表明,通過噴丸可有效減小鍍層孔隙率,提高鍍層的致密度,從而提高鍍層的耐腐蝕性能。孫寶玉等采用直流磁控濺射工藝在NdFeB磁體表面鍍鋁后,對鍍Al薄膜的磁體進行真空熱處理。結果表明,NdFeB永磁材料鍍Al薄膜經過650℃、10min熱處理后,Al膜層與NdFeB基體在界面處產生冶金結合,提高了膜層的附著力,保持了鍍層的完整性,使NdFeB永磁材料的耐腐蝕性進一步提高。孫寶玉等在燒結NdFeB磁體表面制備DyAl合金薄膜后,對鍍膜樣品進行真空擴散滲及時效處理,研究表明,Dy和Al元素擴散進入表層基體中,磁體的內稟矯頑力Hcj、耐熱性和耐蝕性都提高。謝發勤等對NdFeB永磁材料離子鍍鋁,鉻酸鹽化學轉化處理,使磁體的耐鹽霧腐蝕性能再提高1倍。

4、結語

提高NdFeB永磁材料的耐腐蝕性能是一項系統的工程,需要從鍍前處理、施鍍過程和鍍后處理等多個方面來綜合研究。雖然PVD技術是一種很有前景的應用于NdFeB的表面防護技術,但在以下幾個方面還有待進一步改進。

(1)采用單一膜層并不能很好地解決NdFeB永磁材料耐蝕性差的問題,應開發出多技術復合的制備方法來獲得多元多層膜。值得注意的是,所制備的多元多層膜在提高NdFeB永磁材料的耐腐蝕性能的同時不能損壞NdFeB基體的磁性能。

(3)PVD制備防護涂層時宜采用滾鍍方式,針對不同形狀的NdFeB產品設計不同的滾桶結構,盡可能提高裝爐數量,這有利于降低PVD技術規模化生產的成本,提高其市場競爭力,從而代替現有的對環境和資源負荷較大的電鍍和化學鍍技術。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號