Cr摻雜及Cr過渡層對類金剛石薄膜附著力的影響

發布時間:2016-11-30

類金剛石薄膜(DLC)由于具有優良的光、電和力學特性,在工業上具有廣泛的應用前景。尤其是其具有極低的摩擦因數和耐磨性,近年來DLC膜在切削刀具、自動化機械零部件等表面鍍膜涂層處理上已得到了工業應用。但DLC膜的一個致命弱點是內應力很高,導致薄膜附著力差,難以獲得較厚薄膜,進而限制了它更廣泛的應用范圍,如何獲得具有良好膜基結合力的DLC涂層已成為DLC涂層領域一個備受關注的關鍵問題。目前,常見的解決方法主要有:①在DLC膜與基體間設置過渡層,梯度層,(或在沉積過渡層和梯度層的同時,進行離子注入等,這種方法緩解了因膜基界面間的不整合性或熱膨脹因數不同而產生的應力。②在DLC中摻雜第三元素,如金屬、si、B、N、F等。此類方法中,以金屬摻雜DLC膜在應力降低、摩擦性能改善和膜基結合力方面的功效最為突出。

文中旨在研究Cr過渡層以及金屬cr摻雜對改善類金剛石薄膜附著力特性的影響,并對其殘余應力、摩擦行為等性能進行分析比較,以此來指導DLC薄膜的工程化應用工藝設計。

1、試驗方法

1.1薄膜沉積

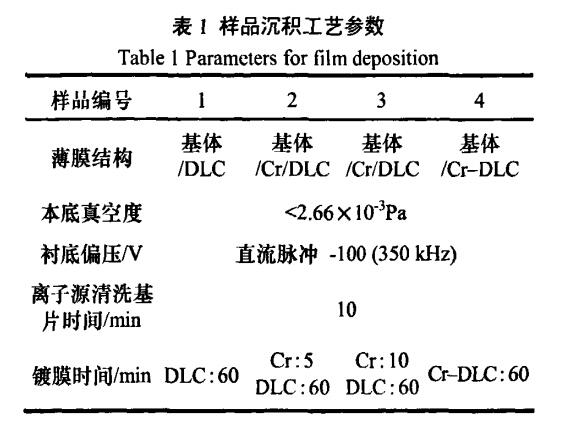

研究采用線性離子束混合磁控濺射在WC硬質合金、Si基體上沉積了DLC膜,Cr/DLC膜以及Cr-DLC膜。該設備配備有1個38cm長的線性離子束和1個矩形直流磁控濺射靶,在DLC膜沉積時,單獨開啟線性離子束,通入碳源氣體C2H2;沉積Cr/DLC膜時,先進行鉻靶濺射,形成Cr應力緩沖層,然后再沉積DLC膜;制備Cr-DLC薄膜時,則同時開啟磁控濺射鉻靶和線性離子束源進行復合薄膜的沉積。基體樣品在丙酮、酒精、去離子水中經過10分鐘超聲波清洗,熱風吹干后放入真空室內。為了提高薄膜與基體的附著力,沉積成膜前對基體進行了10分鐘的Ar離子清洗,具體樣品沉積參數見表1。

1.2薄膜性能表征

采用Alpha-StepIQ表面輪廓儀測量薄膜厚度,采用JLCST022殘余應力儀測量薄膜的殘余應力,采用劃痕儀WS-2005表征膜基結合力,采用球盤式摩擦磨損試驗機(韓國,型號為JLTB-02)對其摩擦性能進行測試。此外,通過熒光顯微鏡等觀察和研究樣品經劃痕儀測試后的劃痕情況。

2、結果與分析

2.1薄膜厚度

采用表面輪廓儀測量1,2,3和4號樣品,其膜厚分別為656nm,787nm,904nm,和628nm,其中2和3號樣品中,cr過渡層的厚度分別為131nm和246nm。

2.2薄膜的殘余應力

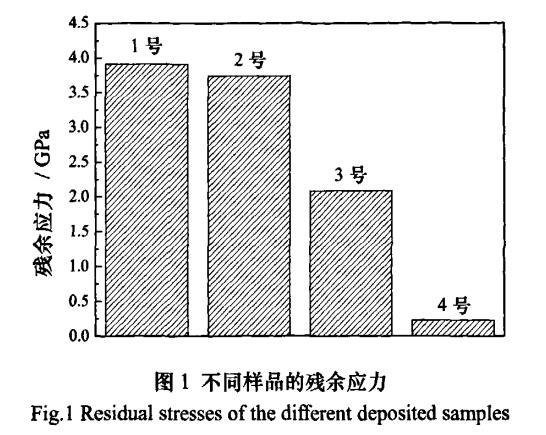

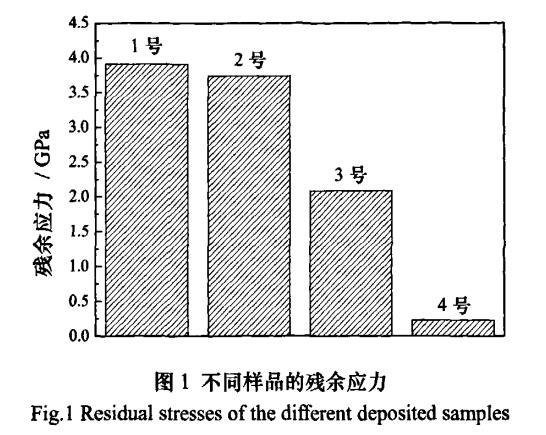

圖1為測得4個樣品的殘余應力,從圖中可以看出,當DLC薄膜中引入Cr過渡層后,薄膜的殘余應力得到了降低,其中當過渡層Cr的厚度約為250nm時,殘余應力出現了約50%的明顯降低,從3.9GPa降至2.0GPa,而過渡層cr厚度為130nm時,其殘余應力變化不大,這說明應力緩沖層具有一個最佳厚度,太薄時,其應力緩沖作用不明顯。該組樣品中,Crj參雜的DLC薄膜殘余應力最低,為0.23GPa。這是因為采用膜基間設置過渡層的方法時,只是緩解了因膜基界面問的不整合性或熱膨脹因數不匹配而產生的應力,但是薄膜內部本征應力并沒有得到緩解,而根據我們前期的試驗結果,在DLC薄膜中摻雜金屬cr時,可在薄膜內部形成納米量級的納米碳化鉻晶體相,這些納米微粒的出現為DLC薄膜網絡結構中的局域應力釋放提供了條件,從而導致薄膜生長過程中的本征殘余應力極大降低,對外表現為極低的殘余應力。

2.3薄膜的膜基結合力

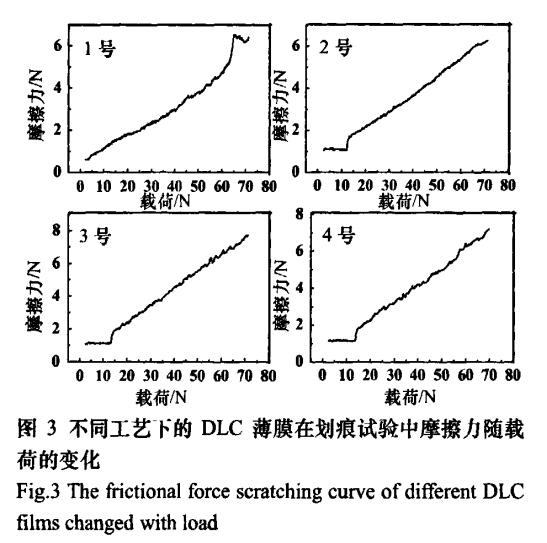

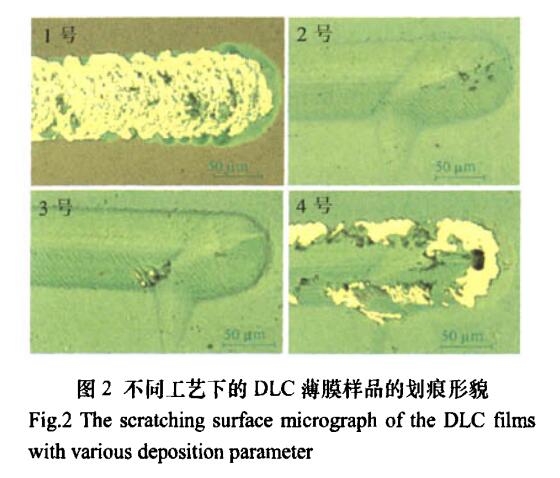

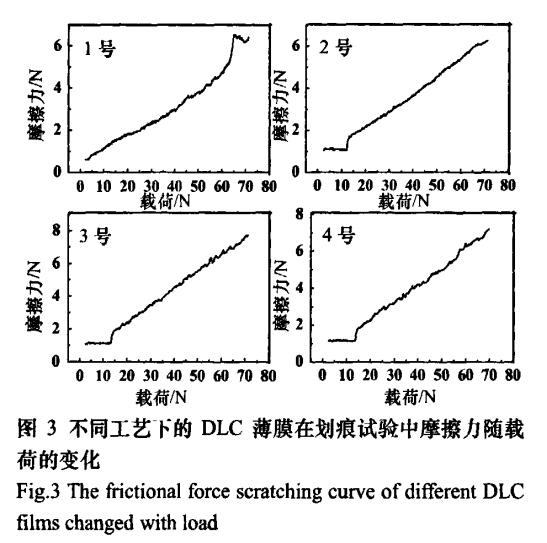

劃痕試驗法是一種廣泛應用于測量硬質薄膜與基體界面結合強度的檢驗方法,主要是采用一個120度錐角的金剛石壓頭在薄膜表面上滑動,在此過程中通過自動伺服加載機構持續增加垂直載荷L,當L達到其臨界載荷Lc時,薄膜與基體開始剝離,該載荷即為壓頭完全劃透薄膜并使之從其基體上連續剝離所需要的最小載荷,也可理解為薄膜的膜基結合力值。文中,劃痕測試采用的最大載荷為70N、加載速度為70N/min、劃痕長度為5mm條件進行。

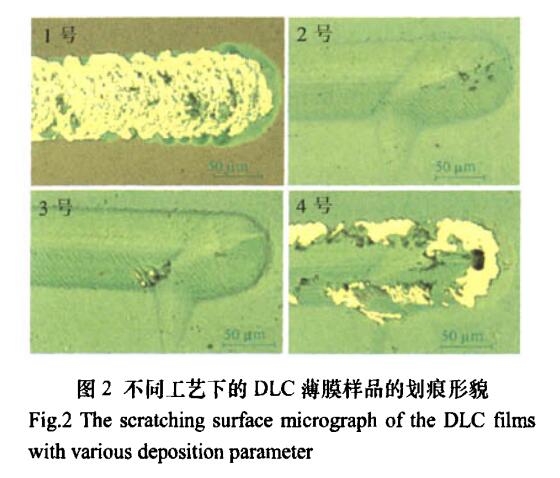

從圖2劃痕形貌來看,1和4號工藝沉積的薄膜劃痕較寬,發生了明顯的剝離,其中l號薄膜為魚鱗狀剝離失效,薄膜幾乎全部剝落,4號樣品則為片狀的局域剝落。而2和3號樣品無明顯的剝落現象,只是在薄膜沿劃痕兩邊形成整齊排列的小裂紋,呈魚骨狀,顯示出良好的膜基結合力。

在劃痕試驗的測試中,加載過程中聲信號均無明顯的變化,于是僅給出劃痕測試過程中的摩擦力變化曲線,如圖3所示。對照于劃痕形貌,可以得出,1號樣品的臨界載荷約20N左右,而2號、3號樣品均無薄膜剝落現象,基本判斷其結合力高于70N,4號樣品的臨界載荷為45N左右。

根據劃痕試驗的結果,在增加不同厚度cr過渡層以及進行金屬鉻摻雜之后,DLC薄膜的結合力均有不同程度的提高,過渡層可以大幅提高膜基結合力,主要是因為在界面處生成了較薄的過渡結合層,能夠跟基體進行良好化學鍵結合,充分緩解了DLC薄膜與基體問因熱膨脹因數不匹配而引起的內應力,從而提高了結合力。而金屬Cr的摻雜,雖然極大地降低了薄膜的殘余應力,一定程度上提高了薄膜與WC硬質合金的膜基結合力,但由于在界面層缺少強有力的化學鍵合過渡層,所以表現出的膜基結合力仍低于Cr過渡層時的膜基結合力。

2.4薄膜的摩擦學性能

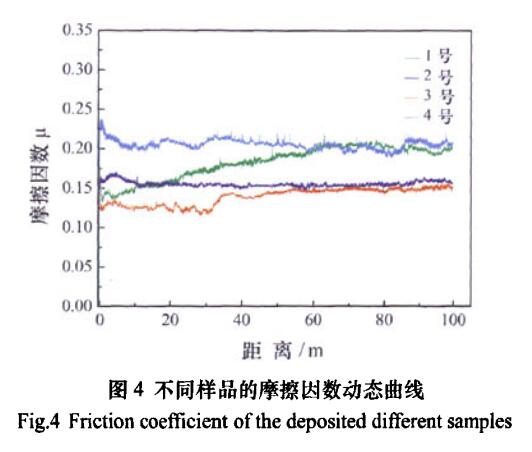

采用球盤式摩擦磨損試驗機對制得的薄膜進行摩擦性能的表征,摩擦副為SUJ-2軸承鋼,載荷為3N,轉速為60mm/s,摩擦距離為100m,薄膜的摩擦因數隨摩擦距離變化的動態曲線如圖4所示。可以看出,純DLC薄膜的平均摩擦因數約為0.18左右;以Cr過渡層設計的DLC薄膜均表現出較穩定的低摩擦因數,2號和3號樣品的平均摩擦因數分別為0.15和0.14左右,其中Cr過渡層約為250nm時的2號樣品的摩擦因數最低;Cr摻雜的DLC薄膜相對摩擦因數較高,且不平穩,約在0.2左右,這一定程度上可歸因于Cr-DLC薄膜中形成的碳化鉻硬質相具有比純DLC薄膜更高的摩擦因數所導致的。

綜上,金屬Cr過渡層的采用可極大程度地提高DLC薄膜與WC硬質合金問的膜基結合力,同時在過渡層厚度相對優化的情況下,還可以降低其殘余應力和摩擦因數,使得薄膜具有更優異的耐磨減摩性能。而金屬Cr摻雜則能顯著地降低薄膜的殘余應力,但因形成的硬質碳化鉻相,使得其摩擦行為改善不大。以此相關結果為依據,可預期,通過合理設計DLC薄膜的結構,如厚度優化的過渡層+金屬摻雜的DLC薄膜+DLC的薄膜結構,應能獲得膜基結合力好、殘余應力低、摩擦因數低的優異特性DLC薄膜。

3、結論

(1)通過線性離子束混合磁控濺射沉積設備成功制備了純DLC、含Cr過渡層以及金屬Cr摻雜的DLC薄膜,且過渡層以及金屬摻雜結構的采用,使得薄膜的摩擦性能以及膜基結合力都有了較大的改善。

(2)添加的cr過渡層在厚度為250nm時,薄膜的殘余應力及結合力的提高較為顯著,而金屬Cr摻雜的DLC薄膜則能極大的降低薄膜殘余應力,因此設計金屬過渡層+金屬摻雜的DLC+純DLC的薄膜多層結構應能獲得良好綜合性能的耐磨、減摩DLC薄膜。

DLC涂層設備請點這里>>

DLC涂層設備請點這里>>

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號