行業(yè)動態(tài) 當前位置:主頁 > 關于丹普 > 動態(tài)資訊 > 行業(yè)動態(tài) >

多弧離子鍍的工作原理和技術特點

發(fā)布時間:2016-12-02

多弧離子鍍作為物理氣相沉積技術的一個分支,是在真空蒸鍍和真空濺射的基礎上發(fā)展起來的一門新型涂層制備技術,也稱為真空弧光蒸鍍法,它把真空電弧放電用于電弧蒸發(fā)源。由于多弧離子鍍技術具有沉積速率高、涂層附著力好、涂層致密、操作方便等特點,因此在材料表面改性領域得到了廣泛應用。1963年Mattox提出并首次使用了離子鍍技術;1972年Bunshah等開發(fā)出活性反應蒸鍍(ARE)技術;1973年Mulayama等發(fā)明了射頻激勵法離子鍍;20世紀80年代,離子鍍已成為世界范圍內的一項高新技術產(chǎn)業(yè),主要產(chǎn)品有高速鋼和硬質合金工具上的TiN、TiAlN耐磨層和TiN仿金裝飾涂層。1982年美國Multi-arc公司首先推出多弧離子鍍商品化設備,1986年我國開始了多弧離子鍍設備的生產(chǎn)。20世紀90年代,離子鍍技術取得了長足的進步,與80年代相比,離子鍍設備和工藝都有了重大的改進。近年來,國內外根據(jù)不同使用要求,制造了各種離子鍍膜機設備,有些已達到工業(yè)生產(chǎn)水平。以下主要介紹多弧離子鍍技術的工作原理、特點、工藝參數(shù)和研究進展,以及多弧離子鍍膜技術在切削刀具涂層中的應用。

多弧離子鍍的工作原理

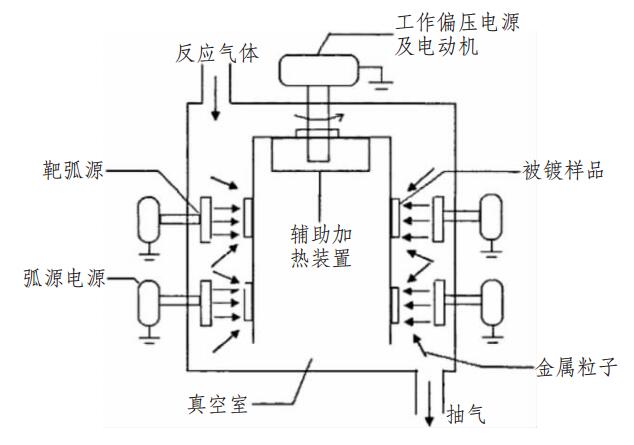

多弧離子鍍技術的工作原理主要基于冷陰極真空弧光放電理論。圖1為多弧離子鍍工作原理示意圖,點燃真空電弧后,陰極靶材表面上出現(xiàn)一些不連續(xù)、大小和形狀多樣、明亮的斑點,它們在陰極表面迅速地做不規(guī)則的游動,一些斑點熄滅時又有些斑點在其他部位形成,維持電弧的燃燒。陰極斑點的電流密度達104~105A/cm2,并且以1000m/s的速度發(fā)射金屬蒸氣,其中每發(fā)射10個電子就可發(fā)射1個金屬原子,然后這些原子再被電離成能量很高的正離子(如Ti+),正離子在真空室內運行時與其他離子結合(如與N-形成TiN),沉積在工件表面形成涂層。

多弧離子鍍的工作原理

多弧離子鍍技術的工作原理主要基于冷陰極真空弧光放電理論。圖1為多弧離子鍍工作原理示意圖,點燃真空電弧后,陰極靶材表面上出現(xiàn)一些不連續(xù)、大小和形狀多樣、明亮的斑點,它們在陰極表面迅速地做不規(guī)則的游動,一些斑點熄滅時又有些斑點在其他部位形成,維持電弧的燃燒。陰極斑點的電流密度達104~105A/cm2,并且以1000m/s的速度發(fā)射金屬蒸氣,其中每發(fā)射10個電子就可發(fā)射1個金屬原子,然后這些原子再被電離成能量很高的正離子(如Ti+),正離子在真空室內運行時與其他離子結合(如與N-形成TiN),沉積在工件表面形成涂層。

圖1 多弧離子鍍工作原理示意圖

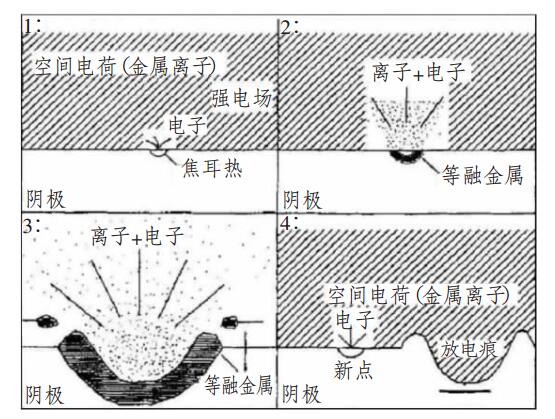

圖2為真空弧光放電示意圖,真空弧光放電理論認為電量的遷移主要借助于場電子發(fā)射和正離子電流,這兩種機制同時存在,而且相互制約。在放電過程中,陰極材料大量蒸發(fā),這些蒸發(fā)原子產(chǎn)生的正離子在陰極表面附近很短的距離內產(chǎn)生極強的電場,在這樣強的電場作用下,電子足以能直接從金屬的費米能級逸出到真空,產(chǎn)生所謂的“場電子發(fā)射”。

圖 2 真空弧光放電示意圖[

多弧離子鍍的技術特點

多弧離子鍍過程的突出特點在于它能產(chǎn)生由高度離化的被蒸發(fā)材料組成的等離子體,其中離子具有很高的動能。蒸發(fā)、離化、加速都集中在陰極斑點及其附近很小的區(qū)域內。其特點如下:

(1)最顯著的特點是從陰極直接產(chǎn)生等離子體。

(2)入射粒子能量高,涂層的致密度高,強度和耐久性好。

(3)離化率高,一般可達60%~80%。

(4)沉積速度快,繞鍍性好。

(5)設備較為簡單,采用低電壓電源工作比較安全。

(6)一弧多用,電弧既是蒸發(fā)源和離化源,又是加熱源和離子濺射清洗的離子源。

(7)外加磁場可以改善電弧放電,使電弧細碎,細化涂層微粒,增加帶電粒子的速率,并可以改善陰極靶面刻蝕的均勻性,提高靶材的利用率。

多弧離子鍍過程的突出特點在于它能產(chǎn)生由高度離化的被蒸發(fā)材料組成的等離子體,其中離子具有很高的動能。蒸發(fā)、離化、加速都集中在陰極斑點及其附近很小的區(qū)域內。其特點如下:

(1)最顯著的特點是從陰極直接產(chǎn)生等離子體。

(2)入射粒子能量高,涂層的致密度高,強度和耐久性好。

(3)離化率高,一般可達60%~80%。

(4)沉積速度快,繞鍍性好。

(5)設備較為簡單,采用低電壓電源工作比較安全。

(6)一弧多用,電弧既是蒸發(fā)源和離化源,又是加熱源和離子濺射清洗的離子源。

(7)外加磁場可以改善電弧放電,使電弧細碎,細化涂層微粒,增加帶電粒子的速率,并可以改善陰極靶面刻蝕的均勻性,提高靶材的利用率。

多弧離子鍍設備與技術研究進展

多弧離子鍍設備一般比較簡單,整個設備主要由真空鍍膜室、弧源、真空獲得系統(tǒng)、偏壓源等幾大部分組成。弧源是多弧離子鍍設備的關鍵部件,現(xiàn)在國內一般使用小弧源,直徑為60~80mm,厚度為直徑的1/2。少數(shù)離子鍍膜機采用柱狀弧源設計,一臺鍍膜機只裝一個柱狀弧源于真空室中央,工件置于四周。國外有些離子鍍膜機使用大弧源,直徑達100mm,厚度約為直徑的1/4,一臺鍍膜機上裝有12~32個弧源,待鍍工件置于真空室中央。丹普公司正積極地和國內外的企業(yè)和科研院所展開技術合作。并且已經(jīng)在一些比較常用的鍍膜應用領域取得了可喜的成果,鍍膜涂層工藝可以制備具有高硬度、熱穩(wěn)定性和化學穩(wěn)定性的氧化鋁涂層,技術可制備許多物理氣相沉積涂層,如TiN、TiCN、AlTiN、AlTiSiN、CrN和DLC等。

多弧離子鍍設備一般比較簡單,整個設備主要由真空鍍膜室、弧源、真空獲得系統(tǒng)、偏壓源等幾大部分組成。弧源是多弧離子鍍設備的關鍵部件,現(xiàn)在國內一般使用小弧源,直徑為60~80mm,厚度為直徑的1/2。少數(shù)離子鍍膜機采用柱狀弧源設計,一臺鍍膜機只裝一個柱狀弧源于真空室中央,工件置于四周。國外有些離子鍍膜機使用大弧源,直徑達100mm,厚度約為直徑的1/4,一臺鍍膜機上裝有12~32個弧源,待鍍工件置于真空室中央。丹普公司正積極地和國內外的企業(yè)和科研院所展開技術合作。并且已經(jīng)在一些比較常用的鍍膜應用領域取得了可喜的成果,鍍膜涂層工藝可以制備具有高硬度、熱穩(wěn)定性和化學穩(wěn)定性的氧化鋁涂層,技術可制備許多物理氣相沉積涂層,如TiN、TiCN、AlTiN、AlTiSiN、CrN和DLC等。

聲明:本站部分圖片、文章來源于網(wǎng)絡,版權歸原作者所有,如有侵權,請點擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號

京公網(wǎng)安備 11010502053715號