等離子增強磁控濺射技術

發布時間:2019-07-11

等離子增強磁控濺射(Plasma Enhanced Magnetron Sputtering)沉積技術,簡寫為PEMS,是物理氣相沉積(PVD)技術的一種,是在傳統磁控濺射技術的基礎上做了改進,使膜層更加致密,硬度更高,韌性和結合力更好。它與傳統磁控濺射(Conventional Magnetron Sputtering,簡寫為CMS)的區別在于其運用獨立的電子發射源達到等離子體增強的效果,制備出的涂層致密度、硬度和韌性等均有顯著提高。運用PEMS技術可以制備傳統磁控濺射技術的所有涂層,如TiN,CrN,TiAlN,TiCN等,以下介紹PEMS的原理和特點。(一)PEMS技術的原理

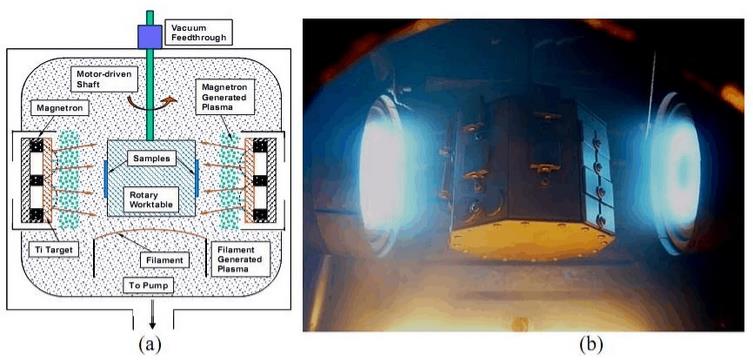

PEMS技術結合傳統磁控濺射技術的優點,在其基礎上做了改良,圖1為PEMS技術的原理圖和實際鍍膜工作時的圖片。如圖1(a)所示,真空室左右兩邊分別有一個圓柱形金屬靶,在真空室的中央,有一個旋轉的工作臺便于懸掛工件。PEMS技術應用了一個電子發射源來產生更多的電子,一般選用加熱的鎢絲或者空心陰極管作為電子發射源。從實際工作圖1(b)的下方可以隱約看見耀眼的光線,即鎢絲在加熱狀態發出的光線。當真空室內氣壓到達幾個毫托,在鎢絲和真空壁之間施加直流放電電壓(DC Discharge Power Supply),即:真空壁接地,鎢絲上為恒定負偏壓。同時,在鎢絲上加載交流電,鎢絲被加熱后向真空室內釋放電子,在放電電壓的作用下,電子被加速向真空壁飛去,由于真空室內存在大量的氣體分子(Ar,TMS,N2等),電子與中性氣體分子(原子)發生碰撞,導致氣體電離,并最終使真空室內產生等離子體。PEMS與傳統的MS的主要優勢就是由引入的燈絲導致的,它使整個真空室產生了等離子體(Global Plasma),而傳統的MS所產生的等離子體只是局限在磁控濺射的靶之前,這個GlobalPlasma極大地增強了等離子的密度,等離子體中帶正電的Ar離子受到靶材的吸引,轟擊靶材產生濺射。所以,等離子體的增加可以提高濺射速率,同時基片也可以吸引充滿于整個真空室的Ar,其不斷的轟擊使膜層的致密度和結合力增強。

(a)PEMS技術的工作原理圖 (b)實際鍍膜工作圖

從圖1(a)可以看出,PEMS原理圖的下半部分有一個燈絲,通常使用鎢絲。在交流電加熱下,鎢絲不斷釋放電子,它獨立于磁控管。因此,在工件清洗和鍍膜過程中,它可以實現傳統磁控濺射沒有的功能。在PEMS工件清洗過程中,磁控管保持關閉狀態,此時真空室內Ar的氣壓保持幾個毫托,在鎢絲上加載交流電,并在工件上緩慢增大負偏壓,燈絲上釋放出的電子向真空壁加速,與Ar碰撞后使整個真空室內充滿Ar等離子體,這時在工件上加載的負偏壓將帶正電的離子吸到工件表面,在離子的轟擊下降其表面清洗干凈。需要指出,工件表面的負偏壓需要緩慢增加,調節過快表面會出現電弧,對工件的新鮮表面很不利。清洗完畢,在不關閉鎢絲電源的情況下開啟磁控管,這樣在清洗和鍍膜之間避免了氣壓過渡過程,工件表面不容易被氧化。

在鍍膜過程中,金屬蒸汽沉積到工件表面形成金屬膜,此時,在工件上加有的負偏壓將氬離子拉到涂層上進行轟擊,提高了膜的致密性和結合強度。需要強調的是,鍍膜過程中鎢絲產生的等離子體是獨立于磁控管產生的等離子體的,經法拉第杯(FaradayCup)試驗測定,發現有鎢絲的離子電流密度是單獨磁控管產生離子電流密度的25倍,足夠的電流密度為鍍膜過程中提供了充足的能量,膜的致密度顯著提高。

(二)CMS和PEMS實驗結果比較

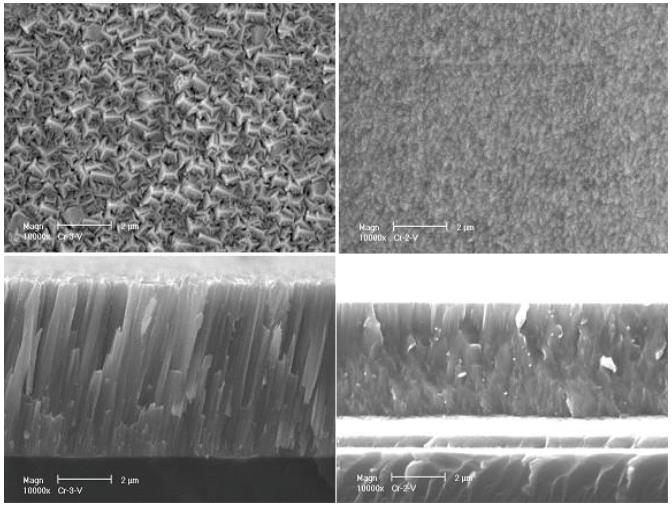

圖2CMS技術(左)和PEMS技術(右)在硅片上沉積Cr涂層的表面形貌(上側)和橫截面(下側)形貌圖

為了深一步研究PEMS技術,美國西南研究院魏榮華等人使用CMS和PEMS兩種方法,運用幾乎相近的實驗參數在Si片表面鍍上Cr涂層。

圖2為涂層表面和橫截面SEM形貌,其中左側運用的是CMS技術,右側是PEMS技術。從表面形貌可以看出,采用傳統磁控濺射CMS沉積出來的Cr涂層表面粗糙,晶粒比較粗大;從橫截面上看,CMS沉積的涂層呈現出典型的柱狀結構,致密度低。相近參數下,PEMS技術沉積的Cr涂層表面光滑,無明顯的柱狀結構,而且非常致密。這是由于熱鎢絲釋放的電子增加了等離子體密度,劇烈的離子轟擊靶材使得涂層的致密度增加。

(三)離子增強磁控濺射技術的應用

1、等離子增強磁控濺射技術在刀具上的應用

在機械加工過程中,傳統的單相(Single Phase)的一些硬膜,包括TiN,TiCN,TiAlN以及其他硬的碳、氮化合物涂層,很早就開始用于提高刀具的性能,各種物理氣相沉積PVD技術已經運用于制造這類涂層。隨著工業的發展,對刀具的要求越來越苛刻,切削速度越來越高,同時對環境的要求也越來越嚴格,無切削液的的干式加工已經提到日程。理想的刀具需結合高硬度,韌性和高溫穩定性于一體,在這三項指標中,硬度和韌性往往是一對矛盾的參量,高硬度通常伴隨著是脆性的增加,目前還沒有很好的刀具能同時兼顧韌性和硬度的指標。人們在高韌性的基體上鍍上耐磨涂層,厚度為3~10μm,以此來實現硬度和韌性的結合,隨著研究的深入,人們對涂層的組織結構和厚度的優化來進一步提升性能。

Luca Settineri等人對兩種超硬納米復合涂層的力學性能和摩擦學特性進行了研究,與傳統TiN涂層比較,發現納米復合涂層的硬度,韌性和壽命都顯著提高,其摩擦系數在0.8左右,但磨痕寬度和深度都比TiN大。美國西南研究院的魏榮華博士發明了等離子增強磁控濺射技術,首次在濺射過程引入三甲基硅烷(TMS)氣體沉積TiSiCN超硬納米復合涂層,研究發現韌性的增加對涂層的綜合性能提升顯著,鍍有TiSiCN超硬納米復合涂層刀具的壽命是普通商業鍍膜刀具壽命的4倍以上。

2、等離子增強磁控濺射技術在耐沖蝕領域的應用

飛機發動機和汽輪機葉片,以及鼓風機葉輪等工件在惡劣環境下(固體顆粒,水滴等)長時間工作會產生嚴重磨損,導致穩定性和可靠性降低。人們在其表面鍍過各種涂層來試圖延長壽命,包括最硬的材料金剛石到很軟的材料環氧樹脂。商業上人們使用得較多的有單相的TiN,CrN,ZrN,TiAlN涂層;雙層的Ti/TiN,Cr/CrN,W/WC,TiN/TaN;以及超晶格的CrN/NbN等,工業上制備這些涂層的方法一般使用磁控濺射(MS)和陰極電弧蒸發技術(CAE)。

考慮到金屬有機物氣體對人體的危害性,使用CVD的方法來制備含有金屬的涂層發展緩慢。自等離子技術應用到CVD之后,較硬的DLC(DiamondLikeCarboncoating)薄膜由此誕生,人們稱這種技術為PECVD或PACVD(PlasmaAssistedChemicalVaporDeposition)。由于鍍膜過程中使用的氣體都是甲烷,乙炔,TMS等有機氣體,DLC膜的主要成分是碳和固態的氫,它擁有硬度高、摩擦系數小、室溫和高溫穩定性好、耐腐蝕、不導電等優點。另外,在鍍膜過程中其操作簡單,低溫下工作對基體材料熱破壞效應小,而且具有工件無需旋轉,鍍膜效率高等優勢。對于PECVD的一個最為重要的特點是,它可以將非常復雜的3-D工件的任何表面都鍍上膜。因此,商業上使用DLC膜作為鼓風機葉輪等工件的保護涂層效益巨大。

3、等離子增強磁控濺射技術在耐腐蝕領域的應用

油氣管道、海水環境工作下的發動機葉片以及在含有硫化氫,氨氣,二氧化碳等酸堿氣體下的工件長時間工作會產生電化學腐蝕,最終會造成嚴重的經濟損失,甚至會威脅到操作人員的安全。因此,如何提高工件的電化學穩定性變得十分重要。

早期人們發現TiN涂層不僅具有好的力學和光學性能,其耐腐蝕性能也較好,隨著研究的深入,科學家們在TiN的基礎上制備了TiAlN,TiCrN,CrAlN以及TiZrN等三元乃至四元的涂層。Penttinenetal.使用物理氣相沉積的方法在不銹鋼(AISI316)基體上分別鍍上TiN和TiAlN涂層,采用陽極極化和恒電位測量的方法來研究這兩種涂層的耐腐蝕性能。研究發現,當這兩種涂層與基體的界面形成一層含Cr或者Cr的氧化物的過渡層時,涂層具有最好的腐蝕阻力。Jenhetal.在304不銹鋼基體上沉積(TiCr)Nx薄膜,并在中性PH值或者弱酸性溶液中(Na2SO4和NaCl)做了電化學測試,發現與TiN涂層相比,含有Cr的涂層耐腐蝕性能更好。

4、等離子增強磁控濺射技術在模具上的應用

汽車工業是世界工業的重要支柱產業之一。鋁合金是汽車上使用得較多的材料,其質地輕,強度較高,而且耐氧化。在實際制備這些汽車零部件的時候,會發現液態的鋁和模具之間粘合嚴重,造成脫模困難。

鑄鋁模具在生產的時候會受到不同程度,不同機理的破壞。經過長期的研究人們發現,除了熱處理和電鍍化學鍍,在鑄鋁模具表面鍍上硬涂層也可以很好的保護模具表面。鋁制工件和模具之間會產生化學粘附,而且鋁會侵入到模具,最終導致難于脫模。而且,液態鋁合金在注入、冷卻、脫模過程中,溫度頻繁的變化會產生嚴重的熱疲勞,并最終導致熱裂紋。模具表面的損壞最終會導致整塊模具失效,帶來了巨大的經濟損失。通常,粘附在模具表面的鋁會以機加工的方式去除,一段時間后,模具也就因為各方面的原因而不能繼續使用,如出現裂紋,精度差,表面粗糙度高等。適當的表面處理可以顯著提高其性能和壽命,硬納米復合涂層可以防止液態鋁的侵蝕,提高熱開裂的抗力,并能延緩裂紋的形成和拓展同時,最關鍵可以使液態鋁和模具之間的粘結力降低。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號